Nov 21, 2025

Обеспечение безопасности оператора и стабильности оборудования во время испытаний клапанов требует хорошо спроектированной системы, включающей несколько механизмов защиты. Оба Стенд для испытания предохранительного клапана и Стенд для испытания гидравлических клапанов разработаны для моделирования рабочих условий для различных типов клапанов и предотвращения несчастных случаев, которые могут возникнуть в результате работы под высоким давлением. Понимание того, как работают эти функции безопасности, дает ценную информацию для пользователей, желающих выполнить калибровку давления, проверку уплотнений и проверку производительности в промышленных условиях.

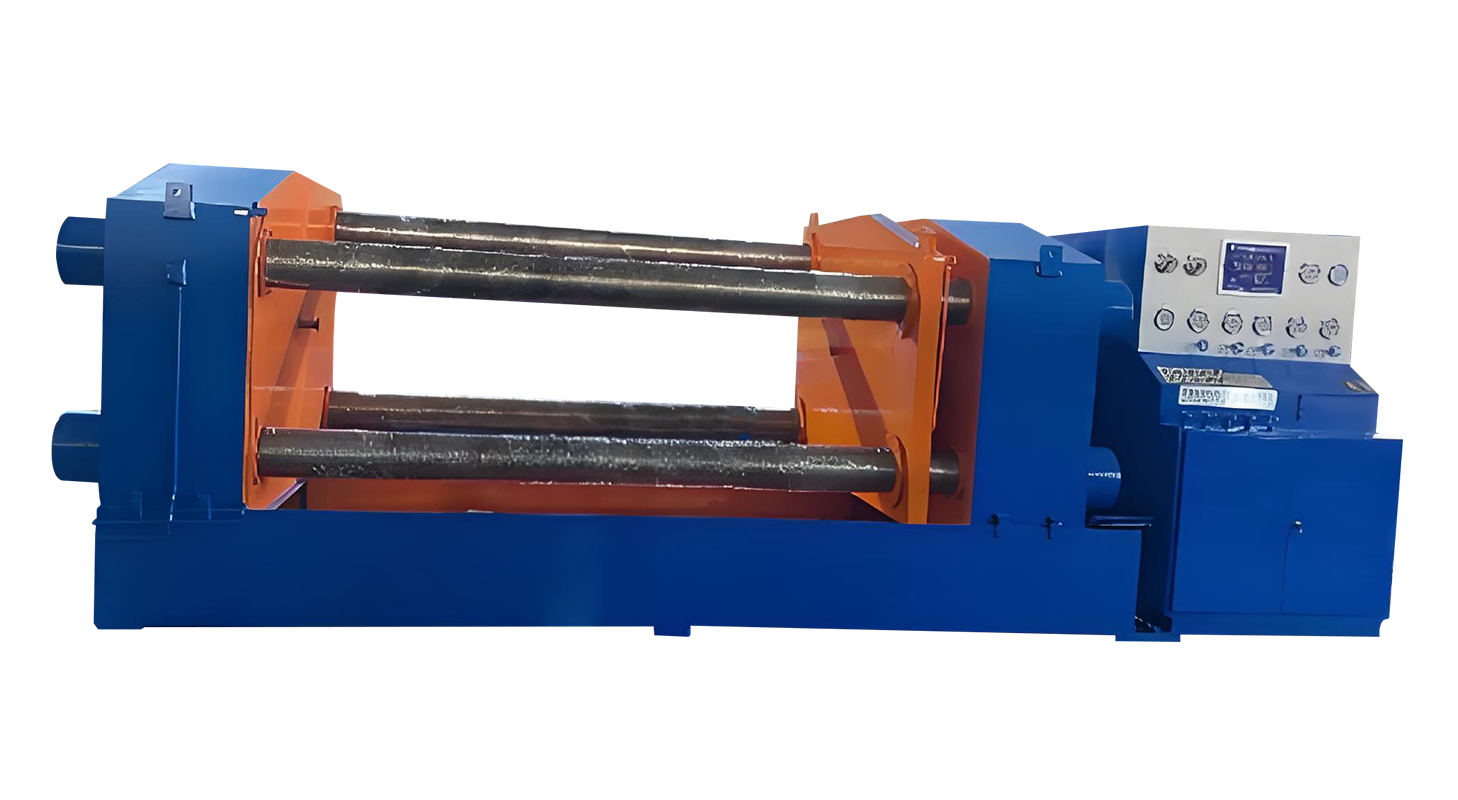

Испытание под давлением сопряжено со значительным риском, если его не контролировать должным образом, особенно при работе с гидравлическими и пневматическими системами. Стенд для испытаний гидравлических клапанов использует комбинацию механических и электронных средств защиты для эффективного управления этими рисками. Гидравлический зажимной механизм обеспечивает надежную фиксацию испытуемого клапана до приложения какого-либо давления. Гидравлические цилиндры оказывают равномерное усилие на фланцы или резьбовые соединения, предотвращая внезапное движение или проскальзывание во время повышения давления.

Одним из важных механизмов защиты, встроенных в испытательный стенд, является система блокировки при нулевом давлении. Эта особенность гарантирует, что клапан не может быть освобожден от зажимных губок до тех пор, пока давление во внутренней полости не упадет до нуля. Это предотвращает случайное срабатывание, пока клапан все еще находится под давлением, что является важной мерой безопасности при испытаниях с водой или газом под высоким давлением.

Система включает в себя схему контроля давления, которая постоянно проверяет состояние давления. Только когда все манометры покажут ноль, оператор может отключить гидравлическую систему зажима. Эта мера не только защищает персонал от травм, но и предотвращает повреждение клапанов и оборудования, вызванное преждевременной декомпрессией или остаточным давлением. Автоматизируя контроль выпуска, система снижает вероятность человеческой ошибки, которая остается одной из основных причин аварий на испытательных стендах.

Точный и прозрачный мониторинг играет центральную роль в обеспечении безопасности во время испытаний. Стенд для испытаний предохранительных клапанов оснащен системой контроля давления с четырьмя манометрами, которая независимо отображает значения высокого, среднего, низкого и микродавления. Такая конфигурация позволяет операторам отслеживать изменения давления в режиме реального времени и обнаруживать любые отклонения до того, как они станут критическими.

Безопасность испытаний клапанов также зависит от стабильности зажимной системы. Гидравлический привод обеспечивает контролируемое и равномерное усилие зажима, избегая неравномерного давления, которое может вызвать утечку или внезапное освобождение. Конструкция позиционирования конца фланца системы предотвращает внешнее механическое воздействие, гарантируя, что клапан испытывает только внутреннее испытательное давление.

Предотвращение утечек имеет важное значение при переключении между такими средами, как вода и газ. Любая утечка во время испытания газа может привести к опасной потере давления или неконтролируемому выбросу газа. Контролируемый гидравлический поток дополнительно гарантирует, что усилие зажима остается стабильным на протяжении всего испытательного цикла.

При проведении тестирования двух сред безопасность при переходе между средами является приоритетом. Испытательный стенд оснащен специальными клапанами для входа и выхода воды и газа, позволяющими безопасно переключаться между средами без разборки. Газонагнетательная установка, используемая при испытаниях газа под высоким давлением, включает в себя бак предварительной стабилизации, поддерживающий постоянное давление на входе. Операторам рекомендуется ограничить быструю зарядку до 5,0 МПа, чтобы обеспечить работу усилителя в пределах безопасных параметров. Этот механизм снижает риск ударной нагрузки или непреднамеренного избыточного давления во время работы с газовым приводом.

Кроме того, при достижении желаемого испытательного давления активируется система автоматического отключения. Система удерживает давление без непрерывной перекачки, что снижает вероятность превышения давления или перегрева насоса. Эти защитные функции в совокупности гарантируют, что процесс тестирования остается плавным и безопасным от начала до конца.

Для применений, требующих более высоких стандартов безопасности, можно установить дополнительные аксессуары, такие как защитные двери и прозрачные барьеры. Эти дополнения обеспечивают физическую защиту между оператором и испытательной зоной, уменьшая воздействие потенциальных струй жидкости или летящих обломков в случае неисправности. Системы автоматического управления с использованием программируемых логических контроллеров (ПЛК) могут еще больше повысить эксплуатационную безопасность за счет управления последовательностями повышения давления и времени.

Автоматизация не только повышает согласованность, но и обеспечивает соблюдение протоколов безопасности, поскольку система следует запрограммированным ограничениям для каждого типа испытаний. Модули сбора данных могут записывать испытательное давление, продолжительность и время отклика, что позволяет отслеживать и заблаговременно выявлять нерегулярные тенденции производительности. Эти записи особенно полезны для предприятий, которые должны соответствовать строгим правилам качества и безопасности.