Nov 28, 2025

Точные и повторяемые испытания под давлением имеют основополагающее значение для обеспечения правильной работы клапанов в рабочих условиях. Оба Стенд для испытания предохранительного клапана и Стенд для испытания гидравлических клапанов предназначены для проверки работоспособности клапана путем воспроизведения реального давления и измерения характеристик отклика. Для операторов и инженеров понимание того, как оптимизировать точность и повторяемость испытаний, может значительно улучшить качество калибровки и снизить эксплуатационные отклонения в промышленных приложениях.

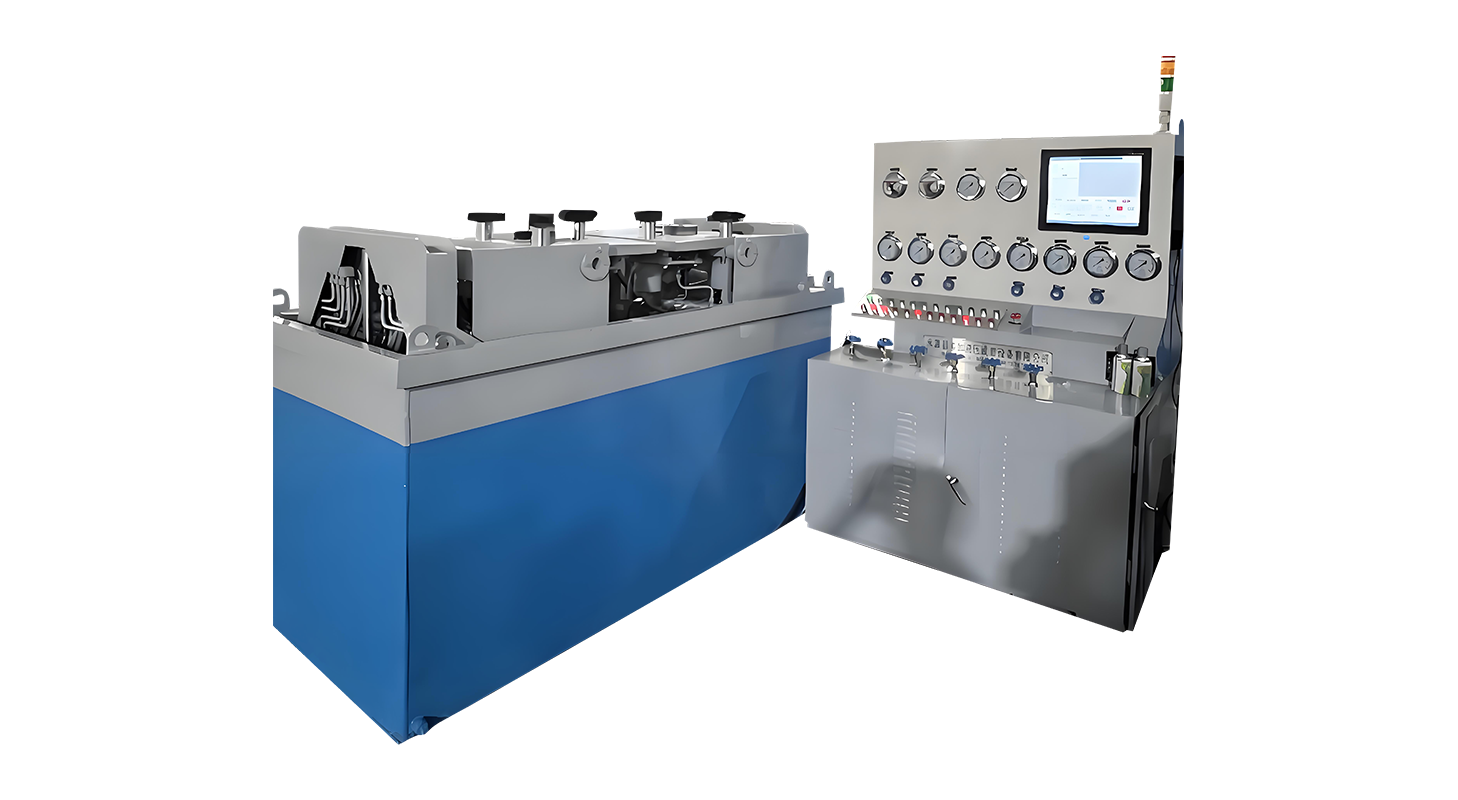

Точность тестирования начинается с структурно стабильной и точно настроенной испытательной системы. Стенд для испытания гидравлических клапанов использует гидравлические зажимные механизмы, которые прикладывают равномерную силу к корпусу клапана, исключая внешние воздействия, которые могут исказить данные испытаний. Эта система гарантирует, что клапан закреплен без деформации, поэтому давление, приложенное во время испытаний, действительно отражает его производительность.

Метод позиционирования конца фланца повышает точность, обеспечивая идеальное выравнивание клапана и источника давления.

Постоянство создания и поддержания давления напрямую влияет на надежность испытаний. На стенде для испытаний предохранительных клапанов используется конфигурация с двумя насосами: один насос низкого давления для быстрого наполнения и один насос высокого давления для постепенного повышения давления. Этот двухэтапный процесс повышения давления позволяет системе плавно достигать желаемого уровня давления и предотвращает внезапные скачки давления, которые могут исказить результаты.

Как только заданное давление будет достигнуто, стенд автоматически перейдет в режим удержания давления. Поддержание постоянного давления в течение определенного периода времени позволяет более точно наблюдать за уплотнением клапана и давлением открытия. Любое колебание давления в этот период может привести к ошибкам измерений, поэтому автоматизированные системы контроля необходимы для получения повторяемых и точных результатов.

Изменения температуры и различные характеристики среды могут повлиять на повторяемость испытаний. Стенд для испытания гидравлических клапанов, который поддерживает испытания как водой, так и газом, должен обеспечивать надлежащий контроль температуры и постоянство свойств среды на протяжении всего испытания. Испытание воды обычно используется для проверки характеристик уплотнения, а испытание газом подходит для моделирования рабочего давления.

Переработка и фильтрация воды, используемой во время тестирования, сохраняет ее прозрачность и вязкость, обеспечивая стабильные результаты в течение нескольких циклов испытаний. При переходе на тестирование газа операторы должны убедиться, что среда не содержит влаги и загрязнений, чтобы предотвратить несогласованную реакцию потока и давления. Постоянство условий испытаний — типа среды, температуры и чистоты системы — играет решающую роль в получении повторяемых данных.

Разделяя диапазоны давления, система обеспечивает лучшую видимость изменений характеристик, особенно при тестировании клапанов с разными номинальными значениями давления. Манометры с высоким разрешением помогают определить, когда клапан начинает открываться, как долго он сохраняет устойчивое состояние и когда снова закрывается — все необходимые параметры для калибровочного анализа.

Цифровые датчики давления и системы сбора данных могут еще больше повысить повторяемость за счет устранения ошибок считывания, вызванных наблюдением человека. Автоматическая регистрация данных гарантирует, что каждый тест можно будет просмотреть или сравнить позже в идентичных условиях.

Система защитной блокировки при нулевом давлении гарантирует, что клапаны не могут быть разжаты до полного сброса давления во внутренней полости. Эта защита не только повышает безопасность, но и обеспечивает целостность испытаний, предотвращая внезапную декомпрессию, которая может изменить состояние седла клапана или привести к неточным показаниям при последующих испытаниях.

Кроме того, автоматизация гарантирует, что каждое испытание выполняется в единой последовательности — монтаж, подача давления, период выдержки и выпуск, — что снижает различия между операторами. Благодаря поддержанию одинаковых этапов тестирования каждый раз повторяемость результатов значительно улучшается.

Регулярная калибровка манометров и датчиков необходима для поддержания точности испытаний. Со временем даже незначительное смещение датчика или механический износ могут привести к отклонению показаний. Установление регулярного графика калибровки и проверка результатов с помощью сертифицированных эталонных приборов обеспечивают стабильную работу.

Техническое обслуживание гидравлических компонентов, уплотнений и клапанов на испытательном стенде также влияет на точность. Изношенные уплотнения могут вызвать микроутечки, изменяющие стабильность давления во время испытаний. Очистка и смазка механических деталей в соответствии с рекомендуемыми интервалами помогает поддерживать точность в течение длительного срока службы.